Im Produktionsalltag kommt es immer wieder zu Warte- oder sogar Stillstandzeiten, die zu vermeidbaren Mehrkosten führen. Schafft man vollständige Transparenz in der Produktion, können diese Wartezeiten und Ursachen für Stillstandzeiten aufgedeckt und letztlich Maßnahmen für eine reibungslose Produktion ergriffen werden. Die Einführung einer komplexen Leitstandssoftware schreckt jedoch viele KMU durch die damit entstehenden Kosten für die Anschaffung und den z.T. hohen Pflege- und Aktualisierungsaufwand ab. Quantitative Aussagen über den Produktionsprozess werden deshalb oft nur punktuell gewonnen.

In einem Unternehmen der Kunststoffindustrie wurde mit einer einfach nachrüstbaren Lösung gezeigt, wie die Betriebszustände der Spritzgießmaschinen erfasst und aufgezeichnet werden können. Daraus lassen sich dann automatisiert Aussagen zu gefertigten Stückzahlen, Produktionsausfällen, Reaktionszeiten bei Ausfällen, Einhalten von Produktionsprioritäten und zur Bewertung der Prozessstabilität ableiten.

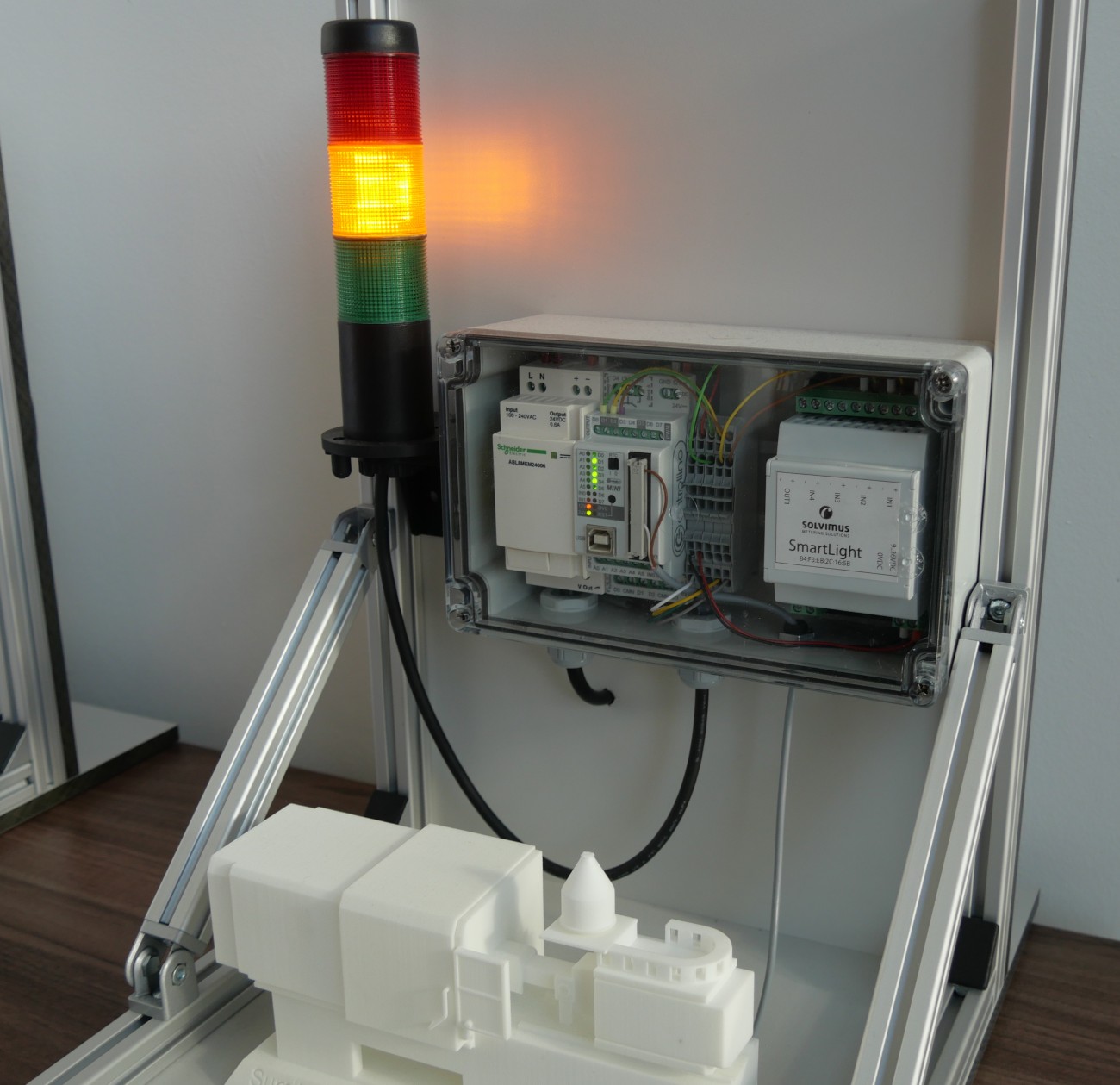

Ausgehend von dieser Lösung entstand ein Demonstrator, der die Produktionsdatenerfassung praktisch darstellt. Herzstück des Demonstrators ist die Maschinenzustandsleuchte des Modells einer Spritzgussanlage, deren Signalzustände ausgelesen und über ein IoT-Gateway an eine IoT-Cloudplattform gesendet werden. Dort erfolgt dann die Datenauswertung, die z.B. am Arbeitsplatz des Schichtleiters oder auch auf mobilen Endgeräten visualisiert werden kann.

Die Lösung ist kostengünstig und kann ohne großen Aufwand an beliebigen Bestandsmaschinen nachgerüstet werden. Dazu wird lediglich eine 24 Volt Stromversorgung, Zugang zu den Signalen der Signalleuchte sowie Platz für die Montage des IoT-Gateways benötigt.

Vorteile dieser Lösung:

- nur geringe Änderungen an bestehender Technik nötig

- kein zusätzlicher Bauraum notwendig

- kostengünstig

- keine Änderungen in der Software der Bestandsanlage notwendig