Detailbeschreibung

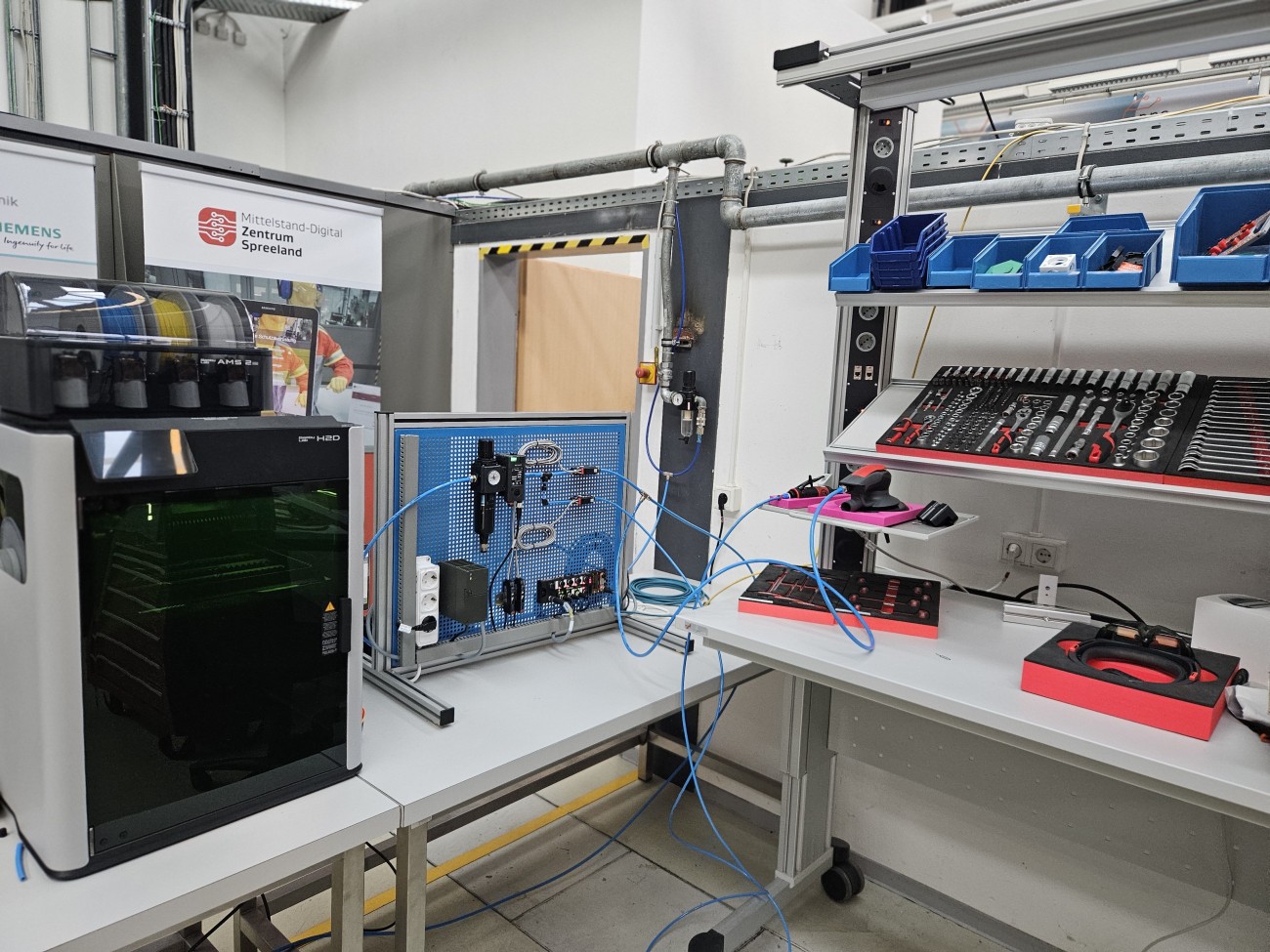

Der energieeffiziente Handarbeitsplatz bildet einen vollständigen Fertigungsablauf ab – von der additiven Herstellung eines Bauteils über die laserbasierte Bearbeitung bis hin zur manuellen Nachbearbeitung mit Druckluftwerkzeugen. Die zentrale Energie-Management-Einheit erfasst dabei mithilfe von Durchflusssensoren und elektrischen Messmodulen alle relevanten Verbräuche, insbesondere Druckluft und elektrische Energie. Über eine PROFINET-Schnittstelle werden die Daten in Echtzeit an industrielle Steuerungs- oder Visualisierungssysteme übertragen. Der Prozess beginnt mit dem 3D-Druck des Werkstücks und gegebenenfalls einer laserbasierten Feinbearbeitung. Anschließend folgt die manuelle Nachbearbeitung mit verschiedenen Druckluftwerkzeugen, wodurch ein realistisches industrielles Arbeitsumfeld abgebildet wird. Der Demonstrator zeigt anschaulich, wie sich Energie- und Medienströme über den gesamten Bearbeitungsprozess hinweg verhalten und wie durch gezielte Analyse und Optimierung Effizienzsteigerungen erreichbar sind.

Vorteile der Lösung

Die Lösung ermöglicht eine ganzheitliche Betrachtung des gesamten Fertigungs- und Nachbearbeitungsprozesses und macht Energieverbräuche erstmals vollständig transparent. Durch die kontinuierliche Erfassung der Druckluft- und Stromdaten lassen sich ineffiziente Werkzeugnutzungen, Leerlaufzeiten sowie unnötige Druckluftverluste sofort erkennen. Die Einbindung per PROFINET erlaubt eine nahtlose Integration in bestehende Industrie-4.0-Umgebungen, sodass die gewonnenen Daten für weitergehende Analysen und Optimierungsstrategien genutzt werden können. Die Kombination von 3D-Druck, Laserbearbeitung und manueller Nachbearbeitung schafft ein praxisnahes Szenario, das typische industrielle Herausforderungen realistisch abbildet und konkrete Ansätze zur Energieeinsparung aufzeigt.

Demonstrationsszenarien

Im Demonstrationsbetrieb werden verschiedene Szenarien dargestellt, die den energieeffizienten Betrieb eines manuellen Arbeitsplatzes umfassend veranschaulichen. Dazu gehört die vollständige Analyse des Energieverbrauchs vom 3D-Druck über die Lasernachbearbeitung bis hin zur Druckluftbearbeitung. Es lassen sich Unterschiede zwischen effizienter und ineffizienter Werkzeugbedienung sichtbar machen, ebenso wie typische Verbrauchsspitzen während der Nachbearbeitung. Ein weiteres Szenario ist die automatisierte Erkennung von Druckluftleckagen, wie sie häufig an Schlauchverbindungen oder Werkzeugkupplungen auftreten. Darüber hinaus können Optimierungspotenziale durch veränderte Bearbeitungsreihenfolgen, Lastglättung oder reduzierte Standby-Verbräuche dargestellt werden.

Einsatzgebiete

Der Demonstrator eignet sich für zahlreiche industrielle Bereiche, in denen manuelle Nachbearbeitung und additive Fertigung zum Einsatz kommen. In der Fertigung und Montage können reale Arbeitsprozesse auf ihre Energieeffizienz hin untersucht und optimiert werden. Im Werkzeug- und Formenbau erlaubt der Demonstrator eine detaillierte Analyse von Verbrauchsprofilen während komplexer Bearbeitungsprozesse. In der Aus- und Weiterbildung bietet er eine praxisorientierte Grundlage, um den energieeffizienten Umgang mit Druckluftwerkzeugen und additiven Fertigungstechnologien zu vermitteln. Auch im Industrial Engineering sowie in der Forschung und Entwicklung dient der Arbeitsplatz als Testumgebung für neue Energiemanagementkonzepte und Prozessoptimierungen.

Verwendete Technik

Zum technischen Aufbau gehören ein 3D-Drucker mit integrierter Laser-Cutter-Funktion, der die Bauteile erzeugt und präzise bearbeitet, sowie verschiedene Druckluftwerkzeuge zur anschließenden Nachbearbeitung. Die Energie-Management-Einheit bildet das Herzstück des Systems und erfasst alle relevanten Verbräuche. Durchflusssensoren messen die Druckluftmengen während der Nachbearbeitungsprozesse und ermöglichen eine präzise Leckageerkennung. Die PROFINET-Schnittstelle sorgt für eine nahtlose Integration in industrielle Automatisierungsnetzwerke und erlaubt die Echtzeitübertragung der Messwerte. Insgesamt entsteht ein vollständiger und praxisnaher Demonstrator, der die Energieeffizienzpotenziale eines durchgängigen Fertigungs- und Nachbearbeitungsprozesses sichtbar macht.